布(bù)袋除塵器(qì)廠家(jiā)為您介紹設備材(cái)質和使用周期(qī)

發布時(shí)間:2018-12-13

發布時(shí)間:2018-12-13現(xiàn)在布袋除塵(chén)器廠(chǎng)家生産的布袋除塵器(qì),其箱體(tǐ)都是用鋼(gāng)闆和(hé)型鋼(gāng)制(zhì)造。面闆(pǎn)上的(de)加強(qiáng)筋都(dōu)用角(jiǎo)鋼焊成,角(jiǎo)鋼的(de)間距(jù)一般(bān)為500-600mm。雖(suī)然是段焊(hàn),但焊接(jiē)的(de)工(gōng)作量還(hái)是很(hěn)大。特(tè)别是(shì)在南(nán)方,夏天的氣溫(wēn)本就(jiù)很高,再加上多人在車(chē)間施焊(hàn),勞動(dòng)條件(jiàn)是較(jiào)差的,也影響生産效率。集(jí)裝箱(xiāng)的面闆(pǎn)是采用(yòng)壓力成形加強筋,我想對布袋(dài)除塵器(qì)箱體面闆也應是可行的(de)。不僅生産環(huán)境,節省了角(jiǎo)鋼(gāng),甚至可能(néng)降低(dī)鋼闆厚(hòu)度,更主(zhǔ)要的(de)是提(tí)高了生産效率。如果(guǒ)一個企業購(gòu)置(zhì)大型(xíng)壓(yā)力(lì)機有(yǒu)困難,應成(chéng)立地區壓(yā)力加工中(zhōng)心。

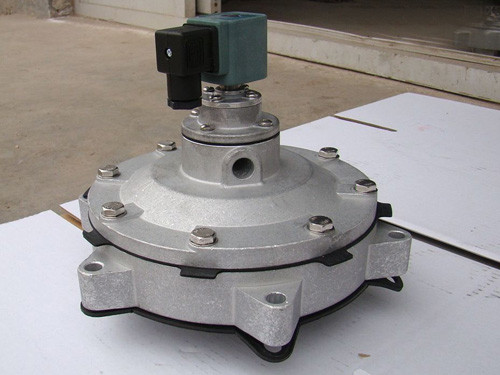

布袋除塵器(qì)除塵效率理(lǐ)論(lùn)上可達,粉塵排(pái)放濃(nóng)度(dù)穩定<10mg/立(lì)方米(mǐ),pm2.5及重金屬(shǔ)等物質去除效(xiào)率可(kě)達,這是一(yī)個非(fēi)常可(kě)觀的(de)數字。那麼布袋除塵(chén)器(qì)如此具(jù)率的奧秘在哪裡呢?我們不妨(fáng)從布袋除塵器(qì)的架(jià)構(gòu)和脈沖(chòng)閥設(shè)計的角度(dù)來一窺究竟。但(dàn)是随着過濾工況的(de)進行(háng),布袋(dài)除塵器(qì)的濾袋上的粉(fěn)塵(chén)越積(jī)越多,這顯然是我們所不願意(yì)看到(dào)的事情,而(ér)當布袋(dài)除(chú)塵器(qì)設備(bèi)阻力(lì)達到(dào)限定的阻力值(zhí)時,由清(qīng)灰控制(zhì)裝置按(àn)清(qīng)灰時(shí)間設(shè)定值,按設定程(chéng)序打(dǎ)開電(diàn)磁脈沖(chòng)閥,進行(háng)噴吹,利用壓縮(suō)空氣瞬(shùn)間噴吹(chuī)使袋内壓力聚(jù)增,将(jiāng)濾袋(dài)上的粉塵(chén)進行拌落(luò)(即使粘細粉(fěn)塵亦能(néng)較底(dǐ)地清(qīng)灰)至灰鬥中,由排灰(huī)機構排出(chū)。兩次清灰(huī)時間(jiān)間隔(gé)稱清灰周(zhōu)期,一般希(xī)望清(qīng)灰周(zhōu)期盡可能(néng)的長一些(xiē),使除(chú)塵器能在經濟(jì)的阻力條(tiáo)件下(xià)運轉。因此,對粉(fěn)塵性質、含(hán)塵濃(nóng)度等(děng)進行慎重(zhòng)地研究(jiū),并根據(jù)不同的清(qīng)灰(huī)方(fāng)法來決定(dìng)清灰(huī)周期(qī)和(hé)時間,并(bìng)在試運轉中進行調(diào)整達到較(jiào)佳的清灰(huī)參(cān)數(shù)。

布袋(dài)除塵(chén)器廠(chǎng)家出氣流分布(bù)技術(shù)和計算機(jī)數字模(mó)拟技術(shù),滿足(zú)大型布(bù)袋(dài)除塵(chén)器(qì)合理分(fèn)布,延(yán)長(zhǎng)濾袋使(shǐ)用壽命的要求。脫酸(suān)加(jiā)除(chú)塵的(de)複合(hé)式布袋除(chú)塵器(qì)的(de)和應用(yòng),滿足(zú)幹(gàn)法脫酸除塵工藝的需(xū)求。阻火器的原理分(fèn)為傳熱作(zuò)用和器(qì)壁(bì)效應,而燃(rán)燒所(suǒ)需要的條件之一就(jiù)是(shì)要達到(dào)的溫(wēn)度,即着火點。低(dī)于着火點,燃燒(shāo)就會(huì)停(tíng)止。依照這一原理,隻要(yào)将(jiāng)燃燒物(wù)質的(de)溫度降到其着(zhe)火點以(yǐ)下(xià),就可(kě)以阻止火(huǒ)焰的(de)蔓延。當(dāng)火(huǒ)焰通過(guò)阻火(huǒ)元件的(de)許多細小通道(dào)之後将變(biàn)成若(ruò)幹細小(xiǎo)的火焰(yàn)。設計阻火器内(nèi)部的(de)阻火元件(jiàn)時,則盡可能擴(kuò)大細(xì)小(xiǎo)火(huǒ)焰和通道(dào)壁(bì)的接觸(chù)面積,傳熱,使火焰(yàn)溫(wēn)度降到着(zhe)火點(diǎn)以下,從而(ér)阻止火(huǒ)焰(yàn)蔓延(yán)。濾料中pps、ptfe、聚(jù)酰亞胺和芳(fāng)綸(lún)國産(chǎn)纖(xiān)維的,滿足電(diàn)廠、鋼廠、水(shuǐ)泥廠(chǎng)和垃(lā)圾焚(fén)燒煙(yān)氣淨化(huà)的(de)複雜工況對濾料的(de)要(yào)求(qiú)。

布袋除塵(chén)器廠家對于設備結(jié)構的大型(xíng)化建設(shè)(如處理(lǐ)煙氣量(liàng)200萬立方米(mǐ)每小時(shí)以上(shàng)),适應大型燃煤(méi)鍋爐機組(zǔ)和鋼(gāng)鐵、水(shuǐ)泥爐(lú)窯的(de)煙氣淨化(huà)。低阻、布袋除塵器結(jié)構的創新,适應(yīng)節能(néng)減排的需(xū)要。以清灰為特征的(de)脈沖技術(shù)升級(jí),滿足(zú)長濾(lǜ)袋(7~8米(mǐ)以上)清灰(huī)要求。plc、dcs控制(zhì)技術(shù)升級(jí)和模塊化(huà)産品,可分(fèn)别滿(mǎn)足大(dà)型(xíng)和中、小(xiǎo)型除(chú)塵(chén)系(xì)統的控制要求(qiú)。脈沖(chòng)閥性能(néng)和(hé)質量的技術升級,适(shì)應布袋除塵器(qì)清灰(huī)和(hé)穩定運行的(de)要求。而且(qiě)布袋除塵器的(de)種類(lèi)很多,因此(cǐ),其選型(xíng)計(jì)算顯(xiǎn)得特别(bié)重要。選(xuǎn)型不(bú)當(dāng),如設備(bèi)過大,會造成不(bú)的流(liú)費;設(shè)備選(xuǎn)小會(huì)影響生産(chǎn),難于滿足環保(bǎo)要求(qiú)。其中布袋(dài)除塵(chén)器(qì)阻力的(de)值是(shì)一個(gè)不可忽視(shì)的問(wèn)題,它(tā)直接關系除塵(chén)器型(xíng)号(hào)選(xuǎn)擇和數值确(què)定。

熱門産(chǎn)品(pǐn)

product